LINIE SUSZARNICZE

Przemysłowa linia technologiczna do suszenia żywności, pozwalająca na uzyskanie najwyższej jakości suszu, składa się z szeregu różnorodnych procesów, które powinny być dobrane indywidualnie w zależności od rodzaju produktu i oczekiwanych efektów. Na rysunku poniżej przedstawiono jej główne etapy, wraz z najczęściej występującymi w nich operacjami składowymi.

Jak widać suszenie jest zaledwie jednym z kilku etapów linii technologicznej do produkcji suszu. Pozostałe, wymienione na rysunku powyżej, również mają znaczący wpływ na jakość uzyskanego produktu, całkowity czas potrzebny do jego otrzymania, a także koszty inwestycyjne i eksploatacyjne przedsięwzięcia. Procesy wchodzące w skład poszczególnych faz obróbki surowca powinny być dobrane indywidualnie, w zależności od jego rodzaju i dostępnych warunków dotyczących, m.in. źródła zasilania, budżetu inwestycji. Nie wszystkie mają zawsze zastosowanie oraz mogą one występować w różnej kolejności. W niniejszym wpisie przedstawimy ogólną charakterystykę przemysłowej linii technologicznej do suszenia warzyw i owoców, umożliwiającą zapoznanie się z podstawowym zakresem działań, jakie należy podjąć, by uzyskać wysokiej jakości produkt końcowy.

Surowiec

W celu otrzymania wysokiej jakości suszu należy wykorzystać surowiec spełniający określone wymagania jakościowe, zależne od rodzaju produktu oraz oczekiwanych efektów procesu suszenia. Przykładowe zalecenia dotyczące warzyw i owoców są następujące:

- Owoce powinny być w pełni dojrzałe, ale nie przejrzałe;

- Warzywa powinny być dojrzałe, o dużej zawartości cukrów, intensywnej barwie i małej zawartości błonnika (części włóknistych i zdrewniałych).

Najmniejsze pogorszenie jakości surowca ma miejsce, gdy zostanie on poddany obróbce wstępnej i procesowi suszenia bezpośrednio po zbiorze. W przypadku, kiedy nie jest to możliwe, surowiec należy schłodzić, a następnie przetransportować lub zmagazynować.

Przechowywanie surowca

Procesy biologiczne zachodzące podczas przechowywania surowca znacząco wpływają na jego trwałość. Wydłużenie czasu składowania danego produktu skutkuje pogorszeniem jego jakości. Wynika to z faktu, że w dalszym ciągu zachodzą wówczas procesy mikrobiologiczne, w tym:

- Oddychanie

Proces oddychania decyduje o szybkości dojrzewania i starzenia się produktu. Jego ograniczenie przyczynia się do spowolnienia tych procesów, a tym samym zmniejszenia negatywnych zmian jakości warzyw i owoców.

- Parowanie

Parowanie warzyw i owoców z jednej strony zapobiega ich przegrzaniu, a z drugiej powoduje pomarszczenie skórki, utratę masy, a także skurcz surowca. Szybkość, z jaką zachodzi ten proces zależy od wilgotności i temperatury powietrza w magazynie, wielkości produktu oraz istnienia lub nie warstwy wosku na jego powierzchni.

Aby ograniczyć szybkość z jaką zachodzą wymienione wyżej procesy biologiczne, kontroluje się warunki oraz sposób, w jakich surowiec jest magazynowany, a w szczególności:

- Temperaturę magazynowania

Obniżenie temperatury przyczynia się do ograniczenia procesów oddychania i prawowania. Należy jednak uważać aby nie była ona zbyt niska, ponieważ mogłoby wówczas dojść do przemrożenia surowca. W przypadku większości warzyw i owoców zalecana jest temperatura w zakresie od 0 ⁰C do 30 ⁰C.

- Wilgotność powietrza

Zbyt niska wilgotność prowadzi do zwiędnięcia surowca, zaś za wysoka do m.in. pleśnienia, kiełkowania oraz ciemnienia produktu. Przeważająca część świeżych warzyw i owoców powinna być magazynowana w środowisku o wilgotności od 90% do 95%. Wyjątek stanowią zielone warzywa, dla których powinna ona wynosić 100% oraz warzywa trwałe, m.in. cebula, czosnek, dynia w przypadku których zaleca się, by zawartość wody w powietrzu była na poziomie 70 %.

- Dostęp światła

Ograniczenie dostępu światła przyczynia się do zahamowania dojrzewania i kiełkowania produktu.

- Sposób składowania surowca

Magazynowane produkty powinny być zabezpieczone przed uszkodzeniami mechanicznymi.

- Gatunki warzyw i owoców składowane w jednym miejscu

Obecność etylenu powoduje nasilenie procesów dojrzewania oraz starzenia się warzyw i owoców. Ilość gazu syntetyzowanego przez surowiec oraz sposób w jaki reaguje na niego, zależy gatunku, a także stopnia dojrzałości. Najwięcej etylenu produkują dojrzewające owoce i warzywa, zaś najbardziej wrażliwe na ten gaz są przede wszystkim warzywa liściowe, np. sałata, brokuły oraz niektóre owoce. W trakcie magazynowania należy zwracać uwagę, by w jednym miejscu nie były składowane surowce podatne na działanie etylenu oraz wytwarzające go w dużej ilości.

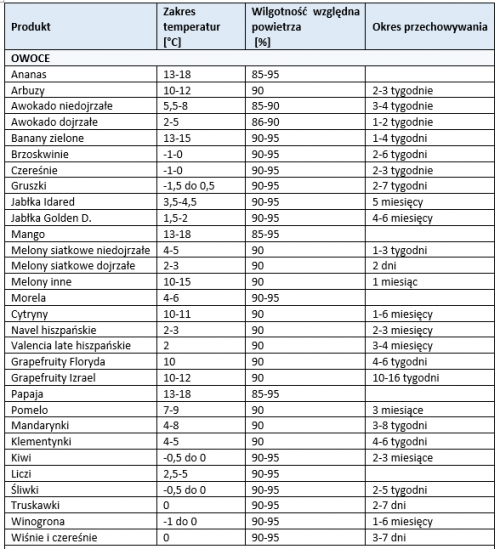

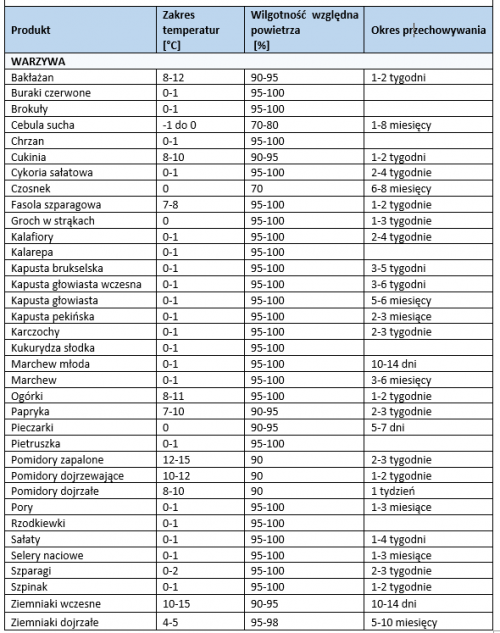

W tabeli poniżej przedstawiono szczegółowe zalecenia dotyczące warunków oraz czasu przechowywania przykładowych warzyw i owoców.

W przemyśle spożywczym stosowane są również specjalne technologie przechowywania żywności mające na celu na zwiększenie ich trwałości. Jedną z nich jest metoda niskotlenowa. Ogranicza się w niej, zgodnie z nazwą, zawartość tlenu w powietrzu do poziomu poniżej 1%. Pozwala to na zahamowanie procesów oddychania i parowania surowca, a tym samym stwarza możliwość dłuższego przechowywania produktów bez znaczącego pogorszenia ich jakości.

Dostawa surowca

Warzywa i owoce są najczęściej dostarczane transportem samochodowym, zwykle chłodniczym. Podczas transportu, analogicznie jak w przypadku przechowywania, kontroli podlega sposób transportu, temperatura, wilgotność powietrza, oraz to, jakie gatunki warzyw i owoców mogą być razem przewożone.

Sposób składowania surowca podczas transportu powinien zapobiegać jego uszkodzeniu. Może on być różny, w zależności od, m.in. gatunku oraz wielkości poszczególnych warzyw i owoców. Przykładowo owoce jagodowe dostarcza się zazwyczaj w łubiankach, pestkowe w skrzyniach z wykorzystaniem palet, zaś warzywa w skrzyniach lub koszach.

Kontrola pozostałych, wymienionych wyżej czynników oraz czasu transportu surowca, ma na celu ograniczenie szybkości zachodzenia niepożądanych procesów biologicznych zmieniających skład chemiczny warzyw i owoców. Niekorzystne zjawiska, które mogą zachodzić zarówno podczas transportu, jak też magazynowania surowca oraz ich skutki zostały przedstawione poniżej.

Skutki niekorzystnych procesów biologicznych zachodzących w warzywach i owocach można zminimalizować zapewniając odpowiednie warunki dostawy, ograniczając czas transportu oraz przewożąc surowiec transportem chłodniczym.

Surowiec

Warzywa i owoce bezpośrednio przed procesem suszenia poddawane są różnym czynnościom technicznym mającym na celu, m.in. zwiększenie wartości i trwałości powstającego z nich produktu końcowego, a także ułatwienie procesu usuwania wody z materiału. W niniejszym akapicie zostanie przedstawiony skrócony opis poszczególnych czynności, które zazwyczaj mają miejsce przed procesem usuwania wody w przypadku tej grupy produktów, jednakże należy pamiętać, że w zależności od rodzaju surowca i oczekiwanych efektów będą one występować w innej kolejności, niektóre z nich mogą nie mieć zastosowania, bądź może być niezbędny inny sposób obróbki surowca.

Obróbka wstępna

W trakcie obróbki wstępnej w wyniku czyszczenia, usuwania części niejadalnych, przebierania oraz sortowania eliminowany jest produkt lub jego część nienadające się do dalszego przerobu. Potem warzywa i owoce są rozdrabniane do postaci, w której zostaną poddane dodatkowym procesom poprawiającym ich jakość, a następnie suszeniu. Etapy te mogą być realizowane przy pomocy maszyn bądź ręcznie, w zależności od wielkości i charakteru produkcji oraz specyfiki danego produktu.

Czyszczenie

Proces czyszczenia warzyw i owoców powinien spełniać następujące kryteria:

- Usuwać zanieczyszczenia poza oczyszczony surowiec;

- Efektywnie oddzielać maksymalną ilość zanieczyszczeń przy jak najmniejszych stratach surowca przeznaczonego do dalszej obróbki;

- Nie uszkadzać części warzyw i owoców, które będą suszone.

Podstawowa klasyfikacja metod czyszczenia została przedstawiona poniżej.

Zastosowanie poszczególnych maszyn do czyszczenia danego surowca zależy m.in. od jego rodzaju, cech oraz przeznaczenia. Powszechnie w przypadku warzyw i owoców stosuje się maszyny do mycia, moczenia, przenoszenia surowca takie jak:

- Zamaczalniki

Są to betonowe lub metalowe zbiorniki wyposażone w doprowadzenie czystej wody lub wody z następnych etapów mycia oraz odprowadzenie wody zużytej;

- Kanały spławikowe i myjki (płuczki)

Urządzenia te wprowadzają środek myjący i surowiec w ruch. Wyróżnia się myjki łapowe, szczotkowe, natryskowe bębnowe, natryskowe, wodno – powietrzne, ślimakowe, wibracyjne.

Usuwanie części niejadalnych

Części niejadalne stanowią od ułamka procenta (szypułki niektórych owoców) do kilkudziesięciu procent (skorupa w orzechach) warzyw i owoców. Mogą one występować na powierzchni surowca lub w jego wnętrzu. Ponadto klasyfikuje się je ze względu na to, czy są powiązane z częściami jadalnymi. Zróżnicowany charakter części niejadalnych powoduje, że w zależności od rodzaju produktu i jego przeznaczenia są one usuwane w różny sposób. Czasem ma to miejsce już podczas mycia surowca, zaś w innych przypadkach wymaga rozdrobnienia produktu, segregacji, rozdzielania, ogrzania, czy też użycia środków chemicznych. Najczęściej wykorzystywane metody usuwania części niejadalnych wraz z ich zastosowaniem oraz ogólną charakterystyka przedstawiliśmy w tabeli obok.

W większości przypadków wymienione procesy realizowane są przy wykorzystaniu maszyn. Jednak nie zawsze jest to możliwe z uwagi, np. na specyfikę danego produktu, bądź nie znajduje uzasadnienia ekonomicznego. Wówczas prace te wykonuje się ręcznie.

Sortowanie

Sortowanie to proces, w wyniku którego produkt rozdzielany jest z uwagi na, np.:

- Granulację

Rozdzielanie mechaniczne produktów sypkich, w tym ziaren zbóż, następuje wskutek przesiewania i odsiewania na sitach opiętych tkaniną w odsiewaczach płaskich, bądź bębnowych.

- Masę jednostkową

Sortowanie według masy jednostkowej powszechnie stosowane jest zarówno w przypadku owoców (jabłka, gruszki), jak też warzyw (marchew, cebula, ziemniaki). Odbywa się ono na zasadzie, np.:

- Ważenia,

- Aspiracji, czyli rozdzielania cząstek cięższych od pozostałych przez przepływający strumień powietrza. Metoda ta stosowana jest w przypadku ziaren zbóż, roślin strączkowych, orzechów;

- Flotacji, czyli metody rozdzielania ziarnistych ciał stałych różniących się gęstością oraz zwilżalnością przez przepływającą wodę lub jej roztwory;

- Elektronicznego pomiaru wielkości surowca oraz automatycznego obliczania masy produktu na podstawie uzyskanych wyników przez urządzenie.

- Długość

Grupowanie produktów z uwagi na ich długość ma miejsce w sortownikach kaskadowych i stosowane jest przede wszystkim w przypadku ogórków oraz marchwi. W maszynach tego rodzaju surowiec przesuwa się pod wpływem wibracji po rynnach. Pomiędzy rynnami znajdują się kaskadowe przerwy o ściśle określonej długości, w które wpadają surowe produkty.

- Kolor

Urządzenia wyposażone w fotokomórkę dokonują pomiaru intensywności odbicia światła od powierzchni produktu. Produkt niespełniający określonych wymagań oddzielany jest od partii towaru za pomocą mechanizmu pneumatycznego.

Sortowanie jest bardzo ważną czynnością, która prawie zawsze występuje podczas obróbki wstępnej warzyw i owoców, ponieważ uzyskanie jednorodnego suszu jest możliwe w przypadku wykorzystania surowca charakteryzującego się jednakowymi cechami, w tym wymiarami, stopniem dojrzałości itp.. Dopiero wtedy istnieje możliwość określenia dokładnych parametrów suszenia oraz zaprogramowania urządzenia suszarniczego.

Rozdrabnianie

Rozdrabnianie znajduje zastosowanie zarówno w przypadku warzyw, jak też owoców. Obejmuje ono cały szereg operacji mających na celu podzielenie danego produktu na części pod wpływem sił mechanicznych.

W wyniku procesu rozdrabniania zwiększa się stosunek powierzchni do masy produktu, dzięki czemu proces suszenia zachodzi szybciej. Równomierne rozdrobnienie produktu jest też warunkiem koniecznym do zapewnienia jednorodnych warunków usuwania wody z surowca, a tym samym uzyskania suszu o powtarzalnych właściwościach i jakości.

Z drugiej strony opisany etap obróbki wstępnej może wpływać na obniżenie jakości surowca. Negatywne skutki, wymienione w tabeli poniżej, wzmacniają się wraz ze wzrostem temperatury, w której przeprowadza się ten proces, wydłużeniem czasu przechowywania surowca oraz gdy warunki magazynowania są nieodpowiednie. Jednak istnienie możliwość ograniczenia ich, m.in. poprze obniżenie temperatury, w której przetwarzany jest produkt, a niewątpliwe zalety rozdrabniania wymienione w tabeli poniżej sprawiają, że jest ono powszechnie stosowane przy produkcji suszu warzywnego i owocowego.

Rozdrabnianie można przeprowadzać na sucho lub na mokro. Podstawowe, najczęściej stosowane metody dzielenia produktu na części wraz z przykładami ich zastosowania znajdują się w tabeli. Poniżej, jako uzupełnienie, wymienione zostały zazwyczaj używane, w zależności od rodzaju surowca i oczekiwanych efektów, urządzenia do rozdrabniania warzyw i owoców:

- Ziarna i nasiona rozdrabnia się w maszynach walcowych nazywanych, zależnie od konstrukcji i przeznaczenia, gniotownikami, śrutownikami, płatkownicami, mlewnikami. Elementem roboczym tych urządzeń są dwa walce żeliwne, o płaskiej, bądź rowkowanej powierzchni;

- Rozdrobnienie twardych materiałów następuje wskutek wielokrotnego, szybkiego uderzania elementów roboczych maszyny – rozdrabniacza kulowego, młynka kulowego, rzutnika otrębowego i kaszkowego;

- Maszyny rozdrabniające szarpiące, m.in. młynki tarczowe, szarpaki jednowalcowe i dwuwalcowe oraz tarki pozwalają na rozdrobnienie materiałów o budowie tkankowej, przy czym proces ten skutkuje częściowym zniszczeniem struktury tkankowej;

- Surowce spożywcze i żywność o strukturze włóknistej tnie się maszynami tnącymi takimi jak, np. krajalnice, kostkownice.

Dodatkowe procesy poprawiające jakość surowca

W celu uzyskania produktu końcowego najwyższej jakości oraz zwiększenia wydajności procesu suszenia, często przeprowadza się dodatkowe procesy technologiczne. W niniejszym punkcie wymienione zostaną dwa najczęściej stosowane, jednakże należy pamiętać, że wykorzystanie ich powinno być ustalane indywidualnie, ponieważ mogą być konieczne inne metody obróbki z uwagi na cechy surowca i powstającego z niego suszu.

Blanszowanie

Blanszowanie to proces, w trakcie którego surowiec jest zanurzany w wodzie o temperaturze 80۠⁰C – 100⁰C przez czas:

- 0,5 – 2 min w przypadku rozdrobnionych owoców, czyli tzw. krajanki;

- do 5 min w przypadku produktów większych rozmiarów.

Zanurzanie w wodzie można zastąpić działaniem pary wodnej o temperaturze 100۠°C przez okres od 1 min do 6 min, dzięki czemu ograniczone zostają straty składników odżywczych.

Proces ten stosowany jest przede wszystkim w przypadku warzyw. Dokładna temperatura oraz czas jego trwania zależą m.in. od: rodzaju surowca, wielkości cząstek, ilości powietrza w przestrzeniach komórkowych, odporności termicznej enzymów obecnych w surowcu. Blanszowanie pozwala na uzyskanie efektów przedstawionych z prawej strony.

Blanszuje przeprowadza się blanszownikach o działaniu:

- ciągłym, np. bębnowych, taśmowych, ślimakowych, zanurzeniowych, stosowanych przede wszystkim w przypadku dużych linii technologicznych;

- periodycznym m.in. blanszownikach kotłowych, kotłach z płaszczem parowym, bądź poprzez zanurzanie koszy z surowcem w prawie wrzącej wodzie, w przypadku małej produkcji.

Surowiec bezpośrednio po blanszowaniu powinien zostać schłodzony przez zanurzenie i poruszanie w zimnej wodzie. Czasem realizowane jest to bezpośrednio w końcowej części blanszownika poprzez natrysk zimną wodą. Dodatek do wody, np. siarczynu sodu w ilości 0,2-0,3% zmniejsza ciemnienie niektórych produktów, kapusty, grochu, kalafiora podczas suszenia.

Proces blanszowania, pomimo swoich niewątpliwych, wymienionych wcześniej zalet, ma również wady, do których należą, m.in.:

- Straty substancji rozpuszczalnych (ekstraktu);

- Niekorzystne zmiany struktury produktu;

- Nadmierny wzrost miękkości surowca;

- Rozkład termolabilnych składników, np. witamin, barwników.

Powyższe wady sprawiają, że blanszowanie jest rzadko stosowane w przypadku owoców. Negatywne skutki można zminimalizować blanszując surowiec kilkakrotnie w tej samej wodzie, dodając do wody sól, bądź cukier, albo wykorzystując w tym procesie parę wodną.

Siarkowanie – Sulfitacja

Sulfitacja polega na kontakcie surowca z wodnym roztworem dwutlenku siarki, bądź gazowym roztworem gazu siarkowego o stężeniu 1% lub roztworu siarczynów o stężeniu (1-3%).

Dzięki sulfitacji:

- Otrzymany susz ma jaśniejszą barwę;

- Niektóre drobnoustroje i owady zostają zniszczone;

- Przepuszczalność wody przez ściany komórkowe surowca zwiększa się, dzięki czemu czas trwania procesu suszenia ulega skróceniu.

Pomimo tych zalet proces ten jest obecnie rzadko stosowany, ponieważ:

- Roztwór dwutlenku siarki i jego opary powodują korozje urządzeń;

- Powstające opary są toksyczne dla ludzi;

- W przypadku zbyt intensywnego siarkownia część SO2 może połączyć się z cukrami w owocach powodując, m.in. zmianę ich smaku oraz zniszczenie witaminy B1.

Siarkowanie coraz częściej zastępuje się zanurzaniem owoców i warzyw w roztworach kwasów organicznych spożywczych, np. kwasy askorbinowego, cytrynowego. Zastosowanie danej metody w konkretnym przypadku zależy, m.in. od przeznaczenia suszu, gdyż, np. zanurzanie w sokach owocowych może powodować zmianę smaku produktu.

Surowiec

Suszenie jest kolejnym etapem linii technologicznej, obejmującym załadunek do urządzenia suszarniczego, proces usuwania wody z produktu oraz wyładunek suszu z maszyny. Proces ten ma największy wpływ na jakość produktu końcowego, a także szybkość i rodzaj zmian zachodzących w trakcie jego przechowywania, np. spadku lub wzrostu zdolności do rehydratyzacji.

Przebieg tego etapu będzie się różnił w zależności od rodzaju surowca, konstrukcji suszarni oraz zastosowanej metody redukcji zawartości wody w produkcie. Proces suszenia trwa, dopóki nie zostanie osiągnięta wymagana wilgotność końcowa suszu. Następnie warzywa i owoce poddawane są dalszej obróbce.

W niniejszym wpisie chcemy zwrócić szczególną uwagę na obróbkę surowca przed i po procesie suszenia. Dlatego też punk ten nie będzie szerzej rozwinięty, jako że został on już dokładnie opisany w innych artykułach zamieszczonych na naszej stronie.

Obróbka po suszeniu

Obróbka po suszeniu obejmuje oczyszczenie suszu, wyrównanie wilgotności oraz sortowanie, pakowanie i magazynowanie. Są to ostatnie czynności jakie wykonuje się przed dostarczeniem jego do konsumenta, dlatego należy uważać, by nie dopuścić w trakcie nich do uszkodzenia, bądź pogorszenia jakości produktu.

Oczyszczenie suszu

Odkiełkowywanie, czyli oczyszczanie, np. słodu przeprowadza się w odkiełkownicy. Jest ono wykonywane bezpośrednio po procesie suszenia, kiedy kiełki są jeszcze gorące i mogą zostać łatwo oddzielone od ziarna.

Wyrównanie wilgotności suszu

Powstający susz nigdy nie jest idealnie jednorodny, co wynika, m.in. ze specyfiki samego surowca. Poszczególne owoce lub warzywa poddawane procesowi usuwania wody w jednej partii mogą mieć inny stopień dojrzałości, zawartość cukrów, wody itp.. Powoduje to postanie różnych warunków wymiany ciepła i masy, a tym samym zmienną szybkość, z jaką zmniejsza się wilgotność surowca.

Dlatego też konieczne jest przeprowadzenie procesu wyrównywania wilgotności suszu. W tym celu warzywa i owoce przechowuje się od kilku do kilkunastu dni w pojemnikach. Dodatkowe przesypywanie towaru zapewnia lepsze wyrównanie jego wilgotności.

Sortowanie

Sortowanie suszu ma miejsce, jeśli kształt, barwa, bądź wielkość otrzymanych produktów jest różna. Podczas tego procesu usuwane są ponadto elementy pokruszone, uszkodzone lub przypalone, a także o niechcianym kształcie, np. zbyt małe.

Coraz częściej proces sortowania przeprowadza się przy wykorzystaniu nowoczesnych urządzeń wyposażonych w różnego rodzaju systemy kontroli jakości i pomiaru właściwości suszu. Maszyny te posiadają różnego rodzaju podzespoły, takie jak np. sortowniki optyczne z optycznymi układami selekcyjnymi, pozwalającymi na identyfikacją i usuwanie ciał obcych oraz zanieczyszczeń.

Pakowanie

Bezpośrednio po procesie suszenia susz powinien zostać schłodzony i zapakowany w sposób nie powodujący jego uszkodzenia, np. połamania, czy też pokruszenia.

Pakowanie ma na celu:

- Zachowanie jakości suszu podczas transportu i magazynowania;

- Ułatwienie transportu towaru;

- Zmniejszenie szybkości zachodzenia negatywnych zmian w suszu w trakcie przechowywania;

- Zapobieżenie ponownemu zawilgoceniu produktu;

Produkt końcowy powinien być zabezpieczony przed tlenem, wodą, światłem, szkodnikami. Jest to możliwe w przypadku zastosowania opakowań, które są:

- Czyste;

- Suche;

- Szczelne;

- Wodoodporne;

- Zabezpieczone przed działaniem insektów.

Często stosuje się w tym celu hermetyczne, blaszane pojemniki lub opakowania wykonane z wielowarstwowej folii z warstwą aluminium. Istnieje także możliwość wprowadzenia do opakowań gazu obojętnego, np. azotu, dzięki czemu susz jest lepiej zabezpieczony przed niekorzystnymi zmianami.

Mniej korzystne są worki papierowe z wkładką z sztucznego tworzywa lub skrzynki wyłożone pergaminem. Produkty innego rodzaju niż spożywcze mogą być także przechowywane bez opakowań.

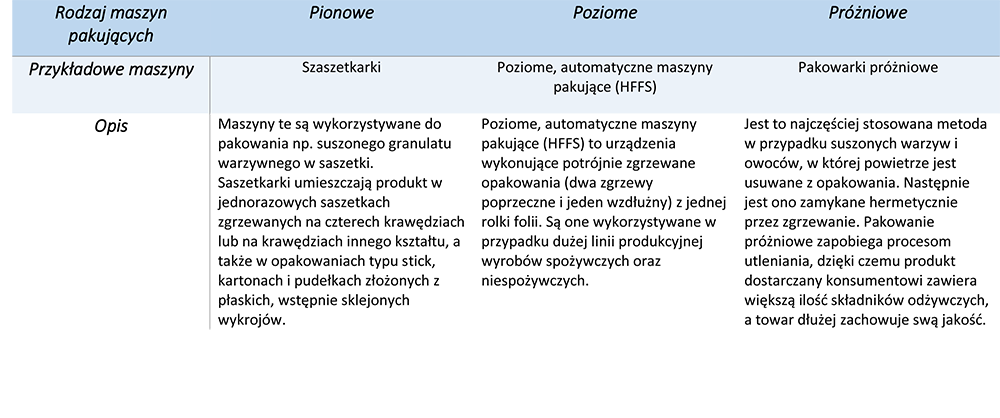

Pakowanie bardzo rzadko wykonywane jest ręcznie. Zazwyczaj wykorzystuje się w tym celu różnorodne maszyny, których podstawowy podział przedstawiono w tabeli.

Przechowywanie suszu

Zapakowany susz powinien być przechowywany w takich warunkach, by nie doszło do jego ponownego zawilgocenia, zanieczyszczenia, ograniczone zostały niekorzystne zmiany jakości produktu, np. ciemnienie lub spadek zdolności do rehydratyzacji oraz był on zabezpieczony przed działaniem szkodników i inwazją biologiczna.

W tym celu kontroluje się zarówno wilgotność, jak też temperaturę w magazynie produktu końcowego. W przypadku warzyw i owoców temperatura powinna wynosić od 2 °C do 20 °C, a wilgotność być niższa od 75 %. Jeśli susz jest przechowywany w pojemnikach niehermetycznych, wilgotność powinna być niższa i wynosić maksymalnie 40 %.

Ograniczenie poziomu wilgotności powietrza jest szczególnie ważne, gdyż jej zbyt wysoka wartość może powodować psucie się suszonej żywności, w tym pleśnienie. Natomiast obniżenie temperatury składowania ma na celu zahamowanie rozprzestrzeniania się owadów, których intensywny rozwój następuje w temperaturze powyżej 25 °C, takich jak, m.in. molik miedziany, czy też mól daktylowy. Inne metody stosowane w celu pozbycia się szkodników magazynowych to:

- Dezynsekcja, czyli proces likwidacji owadów za pomocą dwutlenku siarki,

- Zabijanie insektów przy użyciu innych niż dwutlenek siarki gazów, np. dwusiarczku węgla, czy też czterochlorku węgla;

- Poddawanie suszu działaniu temperatury 70 °C w komorze parowej;

- Krótkotrwale zanurzanie produktu w gorącej wodzie z dodatkiem sody.

Ponadto w miejscu przechowywania suszu należy zapewnić ograniczony dostęp promieni słonecznych. Czas przechowywania może być dłuższy niż w przypadku produktu surowego, lecz należy pamiętać, że wraz z jego upływem pogorszeniu może ulec jakość produktu oraz właściwości organoleptyczne, a zawartość substancji odżywczych będzie mniejsza.

Podsumowanie

W niniejszym wpisie przedstawiliśmy podstawowe procesy wchodzące w skład linii produkcyjnej suszu warzywnego i owocowego. Nie są to jednak wszystkie urządzenia, gdyż należy jeszcze uwzględnić jeszcze, m.in. system automatyki, BHP, kontroli jakości produktu, maszyny do dodatkowej obróbki surowca wymaganej z uwagi na szczególny charakter danej produkcji. Koszt urządzeń suszarniczych, w wykonawstwie których specjalizuje się nasza firma, nie jest jedynym wydatkiem który należy ponieść. Przy planowaniu budżetu inwestycji należy uwzględnić również koszty inwestycyjne i eksploatacyjne pozostałych procesów dodatkowych umożliwiających otrzymanie produktu końcowego o oczekiwanej jakości.

Źródła:

- „Technologia żywności 2”, M. Dłużewski, A. Dłużewska, WSiP, Warszawa, 2001 r.

- „Przetwórstwo owoców i warzyw”, A. Jarczyk, J. B. Berdowski, WSiP, Warszawa, 1997 r.

- http://ogrodnictwo.expert/warzywnictwo/warunki-transportu-swiezych-owocow-i-warzyw/

- https://chlodnie.eu/transport-owocow-i-warzyw/